Flux de processus

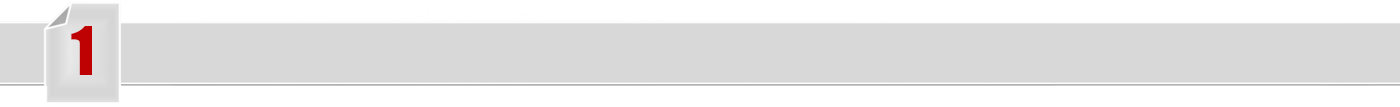

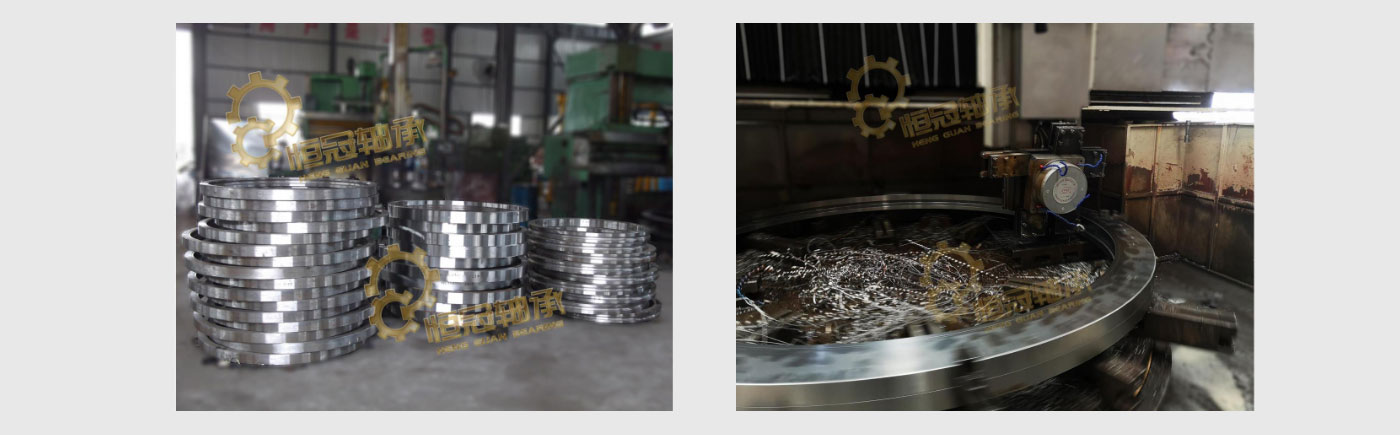

1. Pièces forgées

1. Enquête sur le terrain, sélection de fournisseurs de haute qualité, échantillonnage et test de leurs matières premières et échantillonnage aléatoire dans le cadre d'une coopération de suivi, afin de garantir que les matières premières répondent aux normes nationales et que les propriétés mécaniques répondent aux exigences de conception du produit.

2. Après l'entrée des pièces forgées dans l'usine, les inspecteurs de la qualité doivent inspecter l'apparence et mesurer la taille des pièces forgées pour s'assurer qu'il n'y a pas de défauts évidents et des marges suffisantes pour le traitement des produits finis.

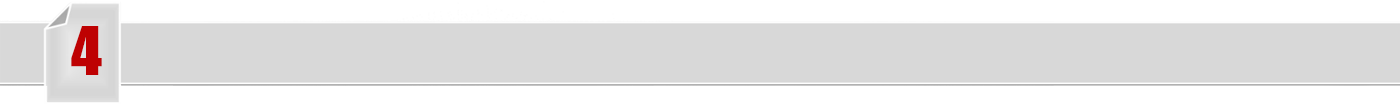

2. Tournage grossier

1.Le détartrage du tournage grossier, en fonction de la taille des produits finis, réserve des marges de tailles différentes.

2. Détection des défauts par ultrasons, les pièces forgées après le tournage grossier sont détectées par ultrasons, s'il y a des défauts dans le matériau, tels que l'évent, l'inclusion de laitier, le laminage, etc.

3. Traitement de trempe et de revenu, selon la norme nationale ou les exigences particulières des clients, les pièces forgées après tournage grossier sont trempées pour améliorer les propriétés mécaniques dans leur ensemble.

4. Essais de dureté de la trempe et du revenu, tester si la dureté globale des pièces forgées est qualifiée selon les exigences de dureté de trempe et de revenu

3. Tournage de précision avant trempe

Tournage de précision du chemin de roulement, en réservant différentes tolérances de dimension en fonction du type et de la taille de la structure du chemin de roulement, Garantir que la déformation ajoutée par la machine et la déformation de trempe peuvent être éliminées, et en même temps, en veillant à ce que la tolérance soit aussi petite que possible.

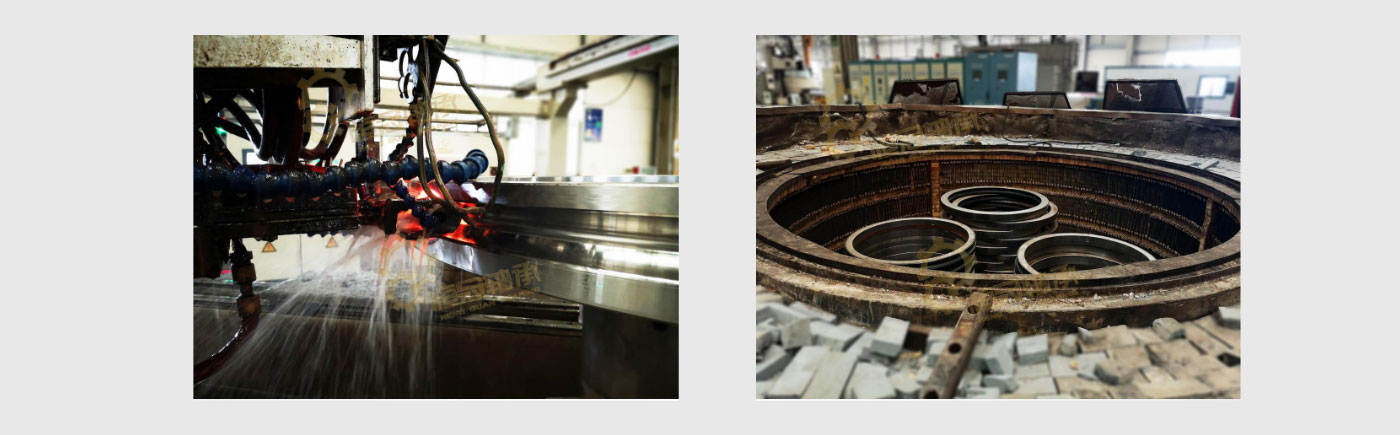

4. Stabilité de trempe et de revenu du chemin de câbles

Le chemin de roulement est trempé par un processus de trempe à moyenne fréquence. La dureté de la zone de trempe atteint HRC55-62 et la profondeur effective n'est pas inférieure à 3 mm. Après la trempe, le chemin de roulement est trempé de manière stable pour éliminer les contraintes de trempe, réduire la déformation de traitement ultérieure et réduire le risque de fissuration du chemin de roulement.

5. Détection de dureté

Détection de la dureté, de la profondeur effective et de la fissure dans la zone trempée, en particulier la position initiale.

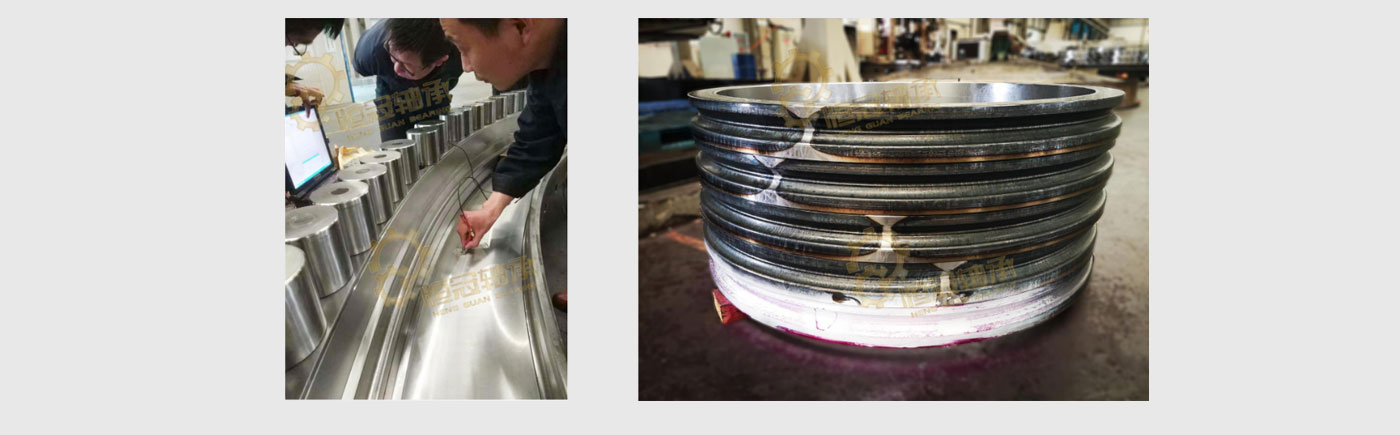

6. Tournage semi-fini trempé

Niveau de référence de traitement, fournissant une référence pour le traitement ultérieur des dents, des trous, etc.

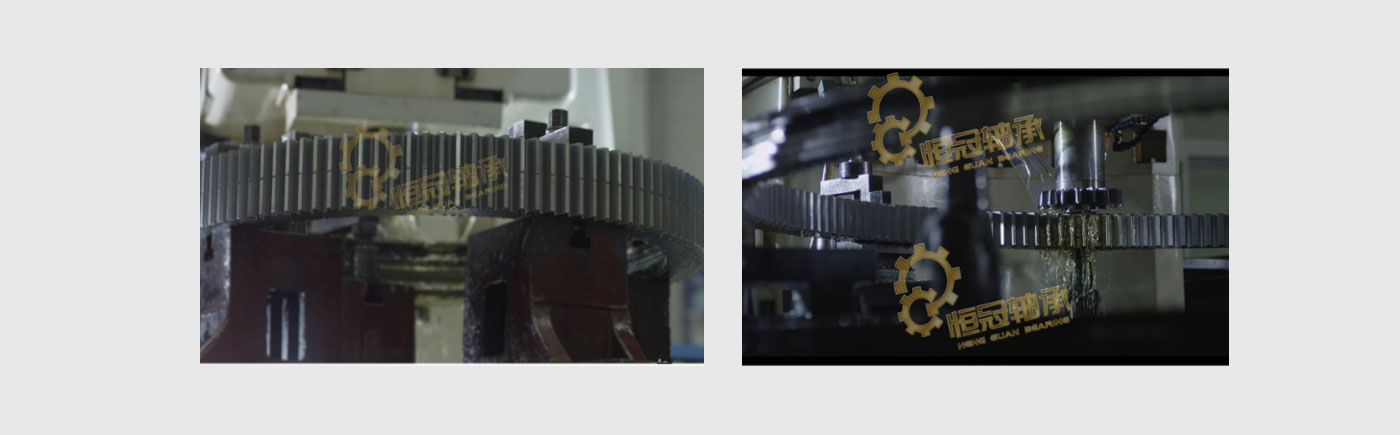

7. Traitement des dents

Selon différents types de forme de dent, des méthodes de traitement telles que le façonnage, le taillage et le fraisage peuvent être sélectionnées. Le niveau de précision peut atteindre 7 à 10 niveaux. Si une plus grande précision est nécessaire, le meulage peut atteindre 4 à 6 grades.

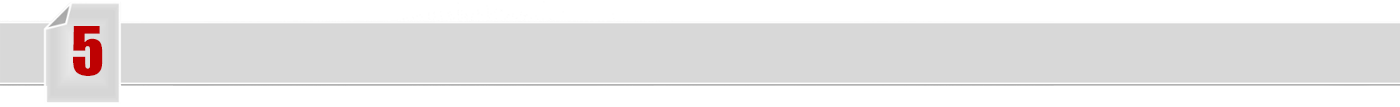

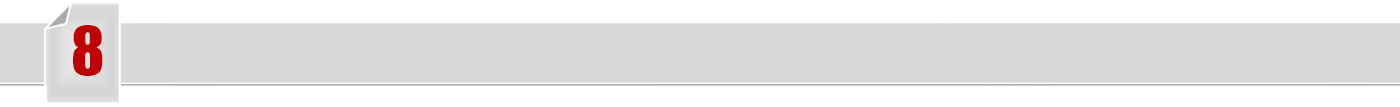

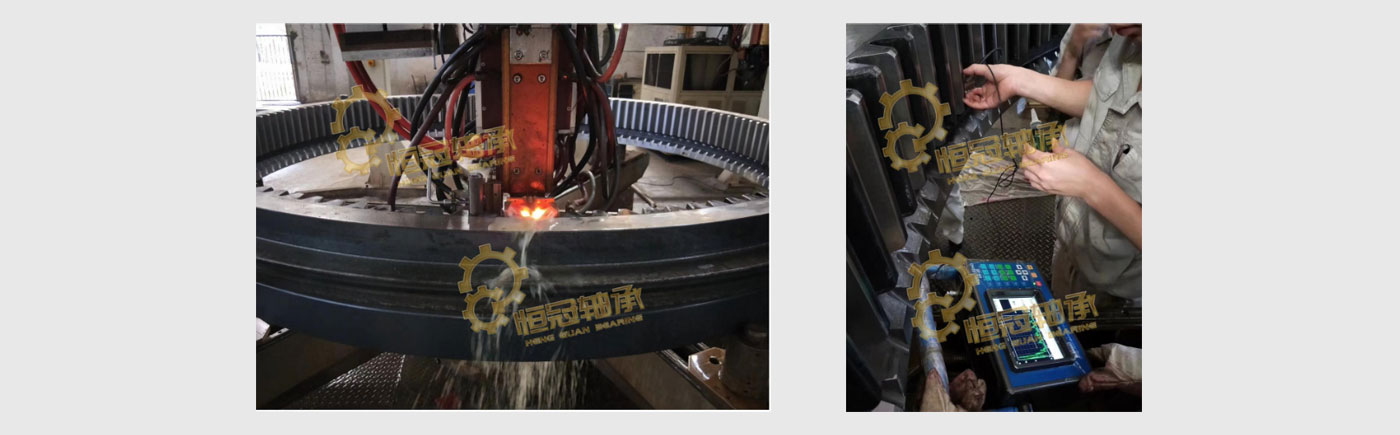

8. Durcissement, stabilité de trempe et test des dents

Afin de respecter la résistance et la durée de vie des dents, une trempe à haute fréquence est effectuée sur la surface, la racine et le dessus de la dent selon différentes exigences. La dureté peut atteindre HRC 40-55 et la profondeur peut atteindre 1,5 mm. Stabilisation du revenu après trempe , la contrainte de trempe peut être éliminée, le risque de fissuration de la pièce trempée peut être réduit et la dureté et la détection des fissures peuvent être effectuées après la trempe.

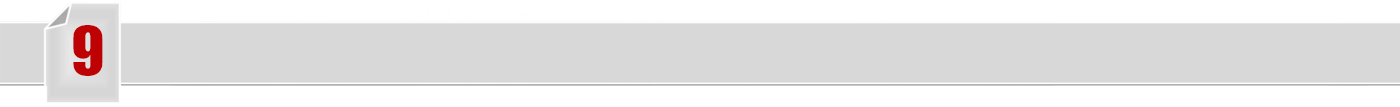

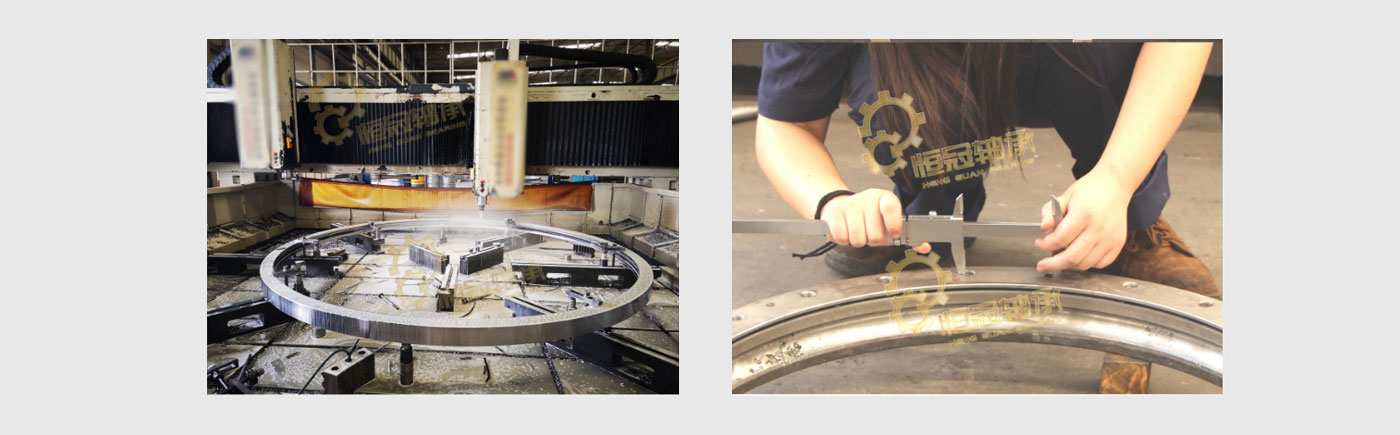

9. Traitement et détection des trous

Contrôlez la longueur de corde, l'épaisseur de paroi, l'ouverture et d'autres éléments du processus d'usinage et corrigez-les à temps. Inspection des filetages avec des exigences de précision élevées.

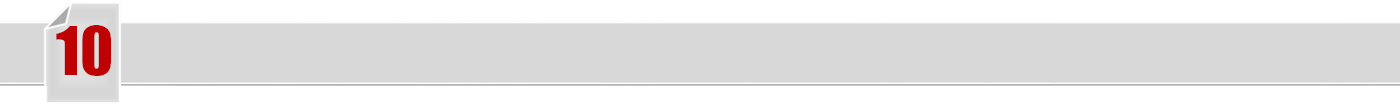

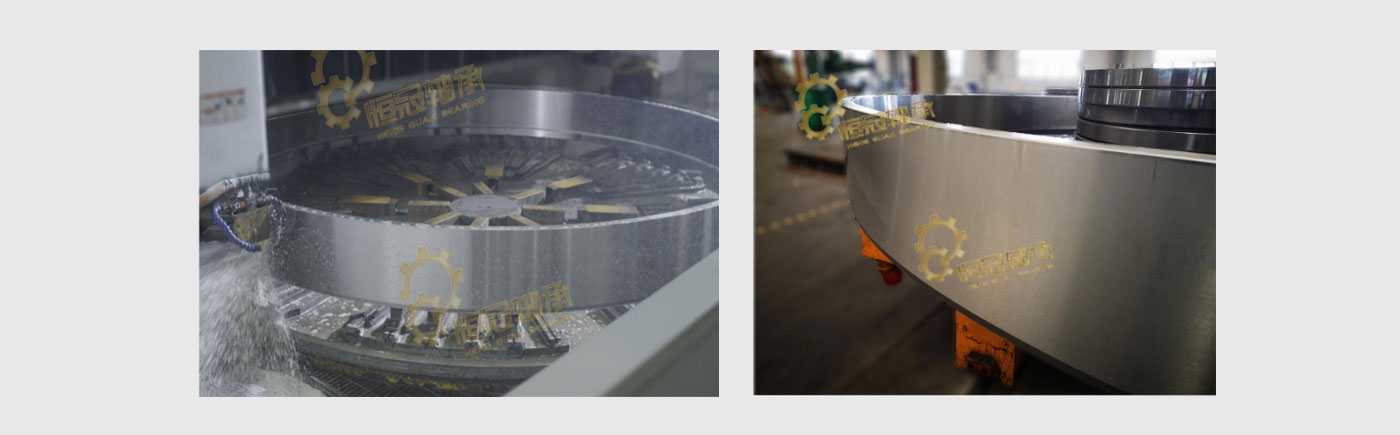

10.Meulage fin et essais

Pour les produits de haute précision, un meulage précis est utilisé pour contrôler efficacement les paramètres d'ellipse de l'anneau, d'épaisseur de paroi et de planéité, afin de garantir que la précision des produits finis répond aux exigences des normes ou des dessins du client.

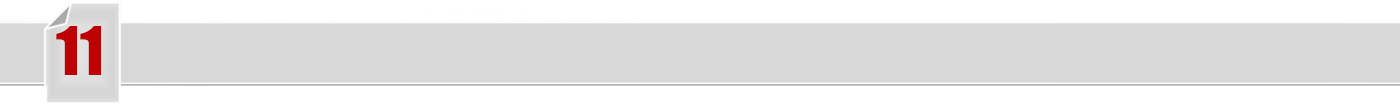

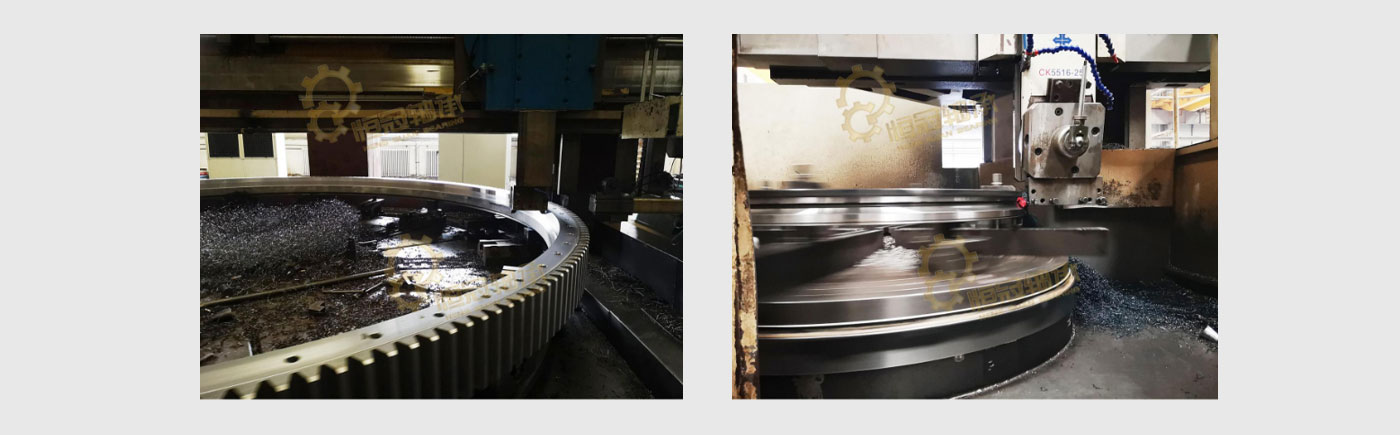

11. Dégagement de match

Mesure précise de la taille de la pièce, calcul de l'allocation des pièces de rechange, selon les exigences des dessins pour correspondre au dégagement

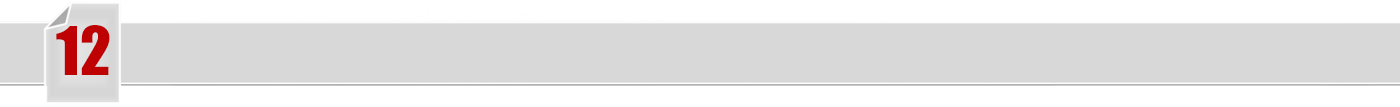

12. Assemblage

Enlevez les bavures annulaires et nettoyez. Installez la taille et le nombre correspondants de rouleaux, cages, joints et autres accessoires en stricte conformité avec les exigences des plans d'assemblage. Tournez pour détecter si la rotation est flexible et s'il y a un bruit anormal.

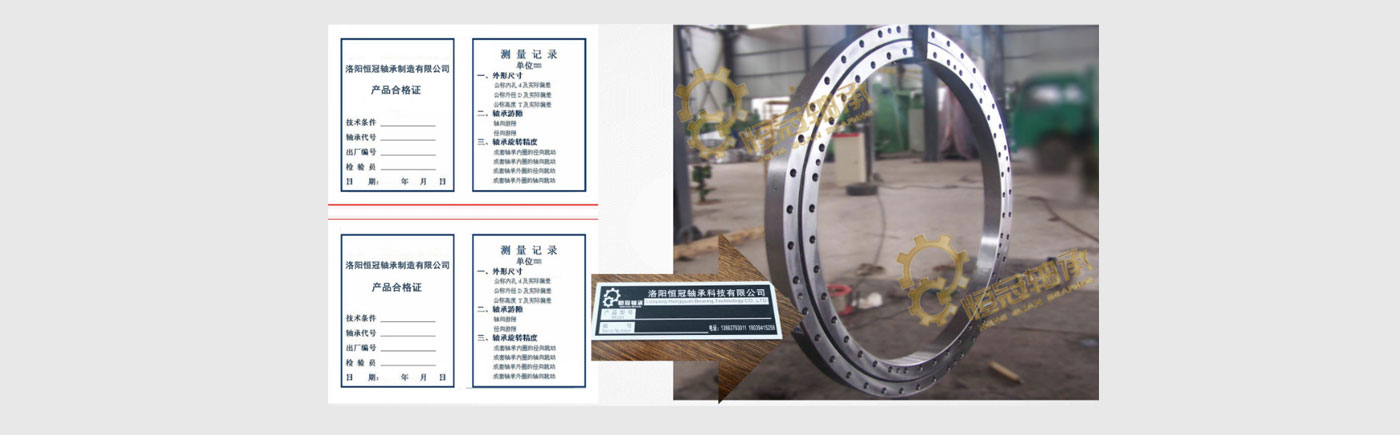

13. Test du produit fini

L'assemblage est terminé, puis les différents indicateurs techniques sont inspectés et des enregistrements détaillés sont effectués.

14. Installation de la marque de signalisation

Installez le signe et le logo selon les exigences du client.

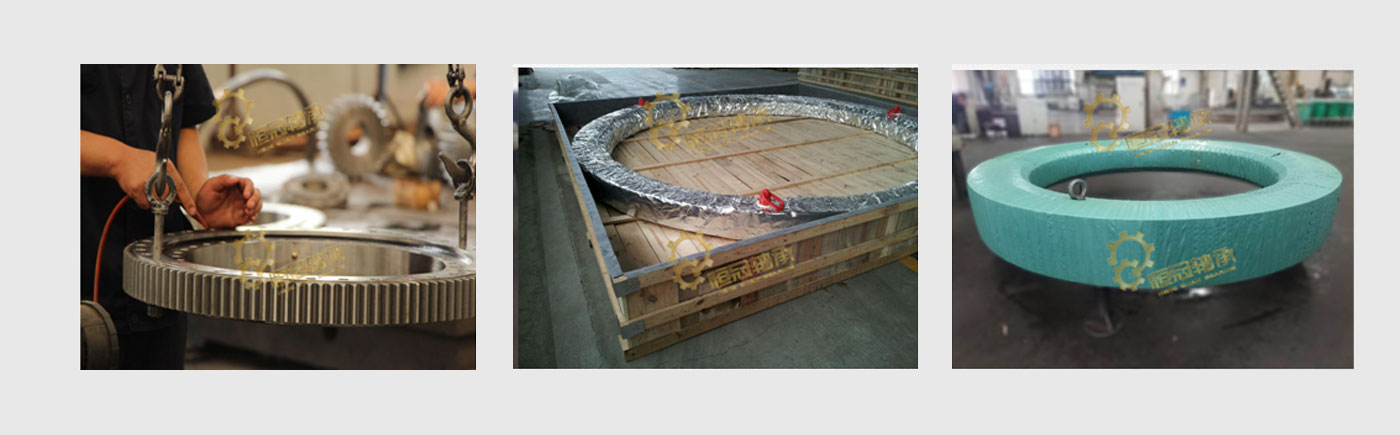

15. Remplissage graissé et emballage

1. Avant l'emballage du produit, ajoutez la marque et le type de graisse correspondants selon les exigences du client pour protéger le chemin de câbles contre les dommages.

2. Des caisses en bois d'exportation adaptées au transport maritime sont utilisées pour assurer l'arrivée en toute sécurité des marchandises à différentes distances de transport, durées de stockage et régions.